추상

이 논문은 가구 제조 회사의 실제 시설 레이아웃 문제에 대한 다양한 휴리스틱 접근 방식의 적용을 실험합니다. 모든 모델은 관심 있는 여러 매개변수가 사용되는 AHP를 사용하여 비교됩니다. 이 실험은 형식적 레이아웃 모델링 접근 방식이 산업에서 직면한 실제 문제에 효과적으로 사용될 수 있음을 보여주며, 상당한 개선으로 이어집니다.

1. 소개

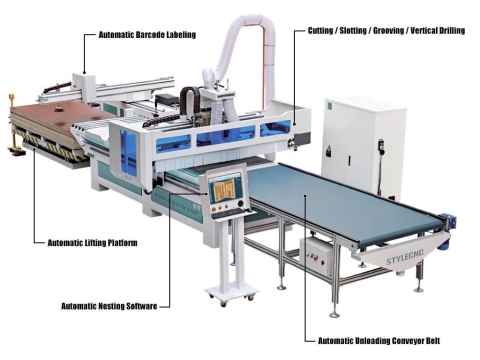

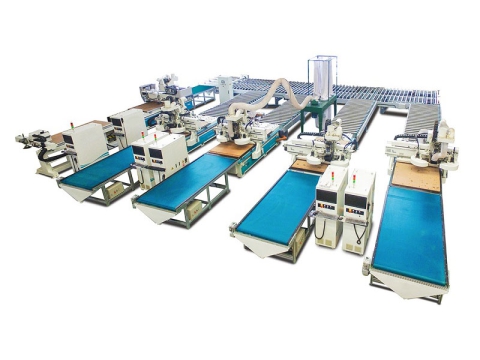

가구 산업은 다른 많은 산업과 마찬가지로 매우 경쟁이 치열한 시대를 겪고 있으며, 따라서 제조 비용을 줄이고 품질을 개선하는 방법을 찾기 위해 열심히 노력하고 있습니다. (회사 = TC)라는 제조 회사의 생산성 개선 프로그램의 일환으로 우리는 비효율적인 레이아웃으로 인한 현재 문제를 극복하는 것을 목표로 이 회사의 작업 현장에서 생산 라인의 레이아웃 설계를 최적화하는 프로젝트를 수행했습니다. 실무에서 거의 사용되지 않는 공식적인 방법을 기반으로 거의 최적의 레이아웃을 생성하기 위해 여러 레이아웃 모델링 기술을 적용하기로 결정했습니다. 사용된 모델링 기술은 그래프 이론, 블록 플랜, CRAFT, 최적 시퀀스 및 유전 알고리즘입니다. 이러한 레이아웃은 총 면적, 흐름 * 거리 및 인접 백분율의 3가지 기준을 사용하여 평가 및 비교되었습니다. 총 면적은 개발된 각 모델에 대해 생산 라인이 차지하는 면적을 나타냅니다. 흐름 * 거리는 흐름과 2개 시설 간의 거리의 곱의 합계를 계산합니다. 인접 백분율은 인접해야 하는 요구 사항을 충족하는 시설의 백분율을 계산합니다.

최상의 레이아웃 선택은 또한 공식적으로 다음을 사용하여 수행되었습니다.

공장 배치 문제의 정의는 효율적인 운영을 제공하기 위해 물리적 시설의 최상의 배치를 찾는 것입니다(Hassan 및 Hogg, 1991). 배치는 자재 취급 비용, 리드 타임 및 처리량에 영향을 미칩니다. 따라서 공장의 전반적인 생산성과 효율성에 영향을 미칩니다. Tompkins 및 White(1984)에 따르면 시설 설계는 기록된 역사 전반에 걸쳐 존재해 왔으며 실제로 설계 및 건설된 도시 시설은 고대

* 연락 저자

그리스와 로마 제국의 역사. 이 문제를 연구한 최초의 사람 중에는 Armour와 Buffa et al.(1)이 있습니다. 1964년대에는 거의 출판되지 않은 것 같습니다. Francis와 White(1950)는 이 분야의 초기 연구를 수집하여 업데이트한 최초의 사람이었습니다. 이후의 연구는 Domschke와 Drexl(1974)의 연구와 Francis et al.(1)의 연구라는 두 가지 연구에 의해 업데이트되었습니다. Hassan과 Hogg(2)는 기계 레이아웃 문제에 필요한 데이터 유형에 대한 광범위한 연구를 보고했습니다. 기계 레이아웃 데이터는 계층 구조로 고려됩니다. 레이아웃이 얼마나 세부적으로 설계되었는지에 따라 다릅니다. 필요한 레이아웃이 기계의 상대적 배열을 찾는 것뿐인 경우 기계 번호와 흐름 관계를 나타내는 데이터로 충분합니다. 그러나 세부적인 레이아웃이 필요한 경우 더 많은 데이터가 필요합니다. 데이터를 찾는 데 어려움이 있을 수 있으며, 특히 아직 데이터를 사용할 수 없는 새로운 제조 시설에서 그렇습니다. 현대적이고 자동화된 시설에 대한 레이아웃을 개발할 때 필요한 데이터는 존재하지 않을 수 있으므로 과거 데이터나 유사한 시설에서 얻을 수 없습니다. 수학적 모델링은 시설 레이아웃 문제에 대한 최적의 솔루션을 얻는 방법으로 제안되었습니다. Koopmans와 Beckmann(1)이 1985차 할당 문제로 개발한 최초의 수학적 모델 이후로 이 분야에 대한 관심이 상당히 증가했습니다. 이는 연구자에게 새롭고 흥미로운 분야를 열어주었습니다. 시설 레이아웃 문제에 대한 솔루션을 찾으면서 연구자들은 수학적 모델을 개발하기 시작했습니다. Houshyar와 White(1992)는 레이아웃 문제를 다음과 같이 보았습니다.

녹색과

2. 모델링 접근 방식

모델은 그 특성, 가정 및 목적에 따라 분류됩니다. Muthor(1)가 개발한 제1955의 일반적인 체계적 레이아웃 계획 접근법은 다른 접근법과 컴퓨터의 도움을 받으면 여전히 유용한 계획입니다. 예를 들어 Hassan과 Hogg(1991)의 건설 접근법은 처음부터 레이아웃을 구축하는 반면, Bozer, Meller와 Erlebacher(1994)의 개선 방법은 더 나은 결과를 위해 기존 레이아웃을 수정하려고 시도합니다. 레이아웃을 위한 최적화 방법과 휴리스틱은 Heragu(2007)에 의해 잘 문서화되었습니다.

이 작업에서 사용된 다양한 모델링 기술은 그래프 이론, CRAFT, 최적 시퀀스, BLOCPLAN 및 유전 알고리즘입니다. 아래에는 각 알고리즘이 동일한 알고리즘을 모델링하는 데 필요한 매개변수가 설명되어 있습니다.

그래프 이론

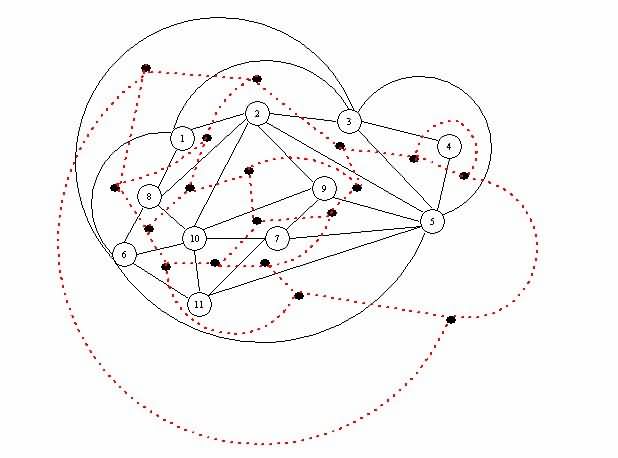

그래프 이론(Foulds 및 Robinson, 1976; Giffin et al., 1984; Kim 및 Kim, 1985; Leung, 1992)은

이 논문에서는 사례 연구를 모델링하기 위해 2가지 다른 종류의 접근 방식을 사용합니다. 첫 번째 접근 방식은 다음과 같습니다.

CRAFT를 사용하여

CRAFT(Computerized Relative Allocation of Facilities Technique)는 쌍별 교환을 사용하여 레이아웃을 개발합니다(Buffa et al., 1964; Hicks and Lowan, 1976). CRAFT는 개선된 레이아웃을 생성하기 전에 모든 가능한 쌍별 교환을 검토하지 않습니다. 입력 데이터에는 건물 및 시설의 치수, 자재 흐름 또는 시설 쌍 사이의 이동 빈도, 단위 거리당 단위 하중당 비용이 포함됩니다. 흐름(f)과 거리(d)의 곱은 두 시설 간의 자재 이동 비용을 제공합니다. 그런 다음 교환 전후의 자재 취급 비용 기여도를 기준으로 비용 절감을 계산합니다.

최적의 시퀀스

해결 방법은 임의의 순차적 레이아웃으로 시작하여 시퀀스에서 2개 부서를 전환하여 개선하려고 시도합니다(Heragu, 1997). 각 단계에서 이 방법은 2개 부서의 모든 가능한 전환에 대한 흐름*거리 변화를 계산하고 가장 효과적인 쌍을 선택합니다. 2개 부서가 전환되고 이 방법이 반복됩니다. 전환으로 인해 비용이 감소하지 않으면 프로세스가 중단됩니다. 최적 시퀀스를 사용하여 레이아웃을 생성하는 데 필요한 입력은 주로 건물 및 시설의 치수, 자재 흐름 또는 시설 쌍 간의 이동 빈도, 단위 거리당 단위 부하당 비용입니다.

BLOCPLAN 사용하기

BLOCPLAN은 단일 및 다층 레이아웃(녹색 및

여러 블록 레이아웃과 적합도 측정을 생성합니다. 사용자는 상황에 따라 상대적인 솔루션을 선택할 수 있습니다.

유전 알고리즘

유전 알고리즘(GA)을 통해 시설 레이아웃 문제를 공식화하는 방법은 여러 가지가 있습니다.Banerjee, Zhou, Montreuil(1997)은 GA를 셀 레이아웃에 적용했습니다.슬라이싱 트리 구조는 Otten(1)이 처음으로 레이아웃 클래스를 표현하는 방법으로 제안했습니다.이 접근 방식은 나중에 Tam과 Chan(1982)을 포함한 많은 저자가 기하학적 제약 조건이 있는 불평등한 면적 레이아웃 문제를 해결하는 데 사용했습니다.이 작업에서 사용된 GA 알고리즘은 Shayan과 Chittilappilli(1995)가 슬라이싱 트리 구조(STC)를 기반으로 개발했습니다.이 알고리즘은 트리 구조 후보 레이아웃을 슬라이싱 트리에서 각 시설의 상대적 위치를 보여주는 특수한 2004차원 염색체 구조로 코딩합니다.GA 작업에서 염색체를 조작하는 데 사용할 수 있는 특수한 방식이 있습니다(Tam과 Li, 2).Shayan과

3. 사례 연구를 통한 실험

이전에 설명한 방법의 성능을 테스트하기 위해 모든 방법이 가구 제조의 실제 사례 시나리오에 적용되었습니다. 회사는 9인승 및 2가지 스타일의 의자를 제조합니다.

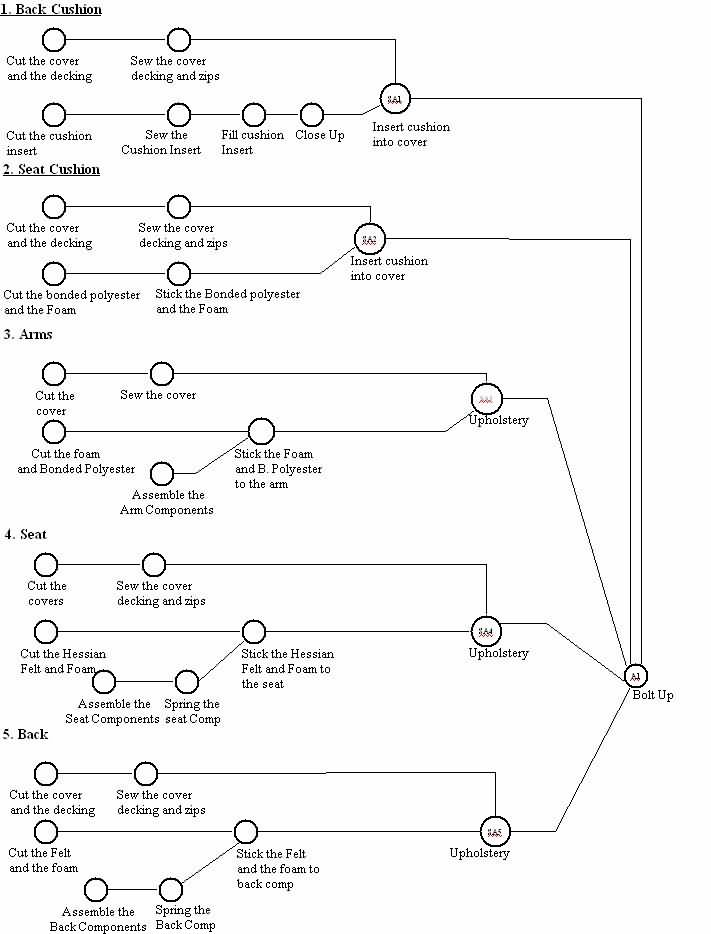

각 제품은 시설 11 - 절단 구역에서 시작하여 시설 1 - 볼트 고정 구역에서 끝나는 11개 작업을 거칩니다. 최종 조립품 각각은 동일한 이름의 하위 조립품으로 나눌 수 있습니다. 이러한 하위 조립품은 볼트 고정 구역에서 만납니다.

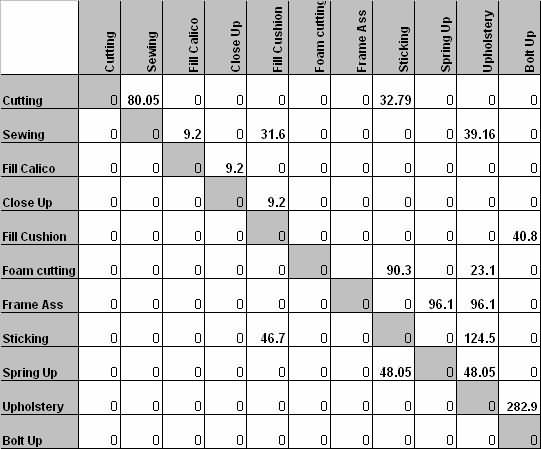

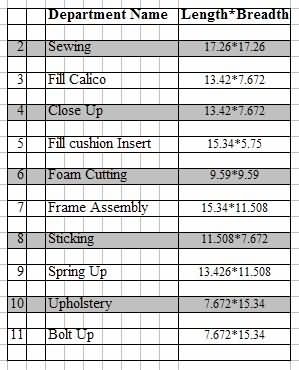

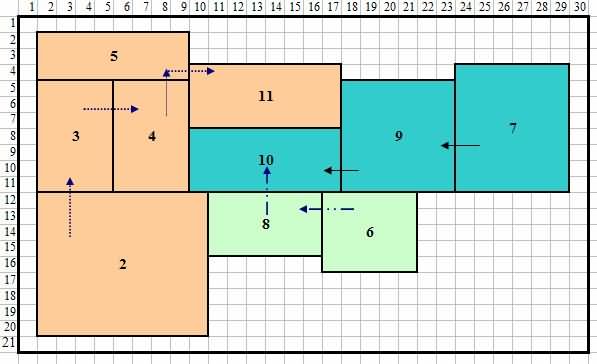

이로 인해 연속적인 자재 흐름이 없어 진행 중인 작업이 발생합니다. 시설 간 상호 작용은 주관적 측정과 객관적 측정을 모두 사용하여 결정할 수 있습니다. 흐름도에 필요한 주요 입력은 수요, 생산된 자재의 양, 각 기계 간에 흐르는 자재의 양입니다. 자재 흐름은 10개월 동안 이동하는 자재 흐름의 양을 기준으로 계산됩니다.* 그림 2에 표시된 측정 단위입니다. 그림 3은 사례 연구에 사용된 각 부서의 영역을 보여줍니다. 그림 4는 사례 연구의 현재 레이아웃을 보여줍니다.

그림 1 사례 연구를 위한 조립 차트

그림 2 사례 연구를 위한 자료 흐름.

그림 3 부서에 해당하는 번호

그림 4 사례 연구 모델링에 사용된 가구 회사의 현재 레이아웃과 각 부서의 크기

4. 모델링 접근 방식의 적용

여기서는 섹션 2에서 논의된 다양한 모델링 접근 방식을 사례 연구에 적용하여 비교를 위한 대체 레이아웃을 생성합니다.

4.1 그래프 이론 사용

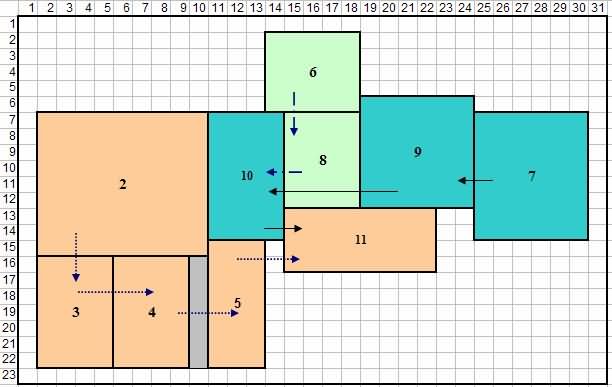

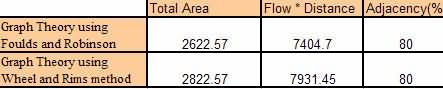

표 1은 그래프 이론의 두 가지 다른 접근 방식, 즉 Foulds and Robinsons 방법과 Wheels and Rims 방법을 사용하여 결과를 비교한 것입니다. 표 2은 Foulds and Robinsons 방법이 두 가지 결과 중 더 나은 것을 명확히 보여줍니다. Foulds and Robinsons 방법의 결과는 그림에서 자세히 설명합니다.

표 1: 그래프 이론의 두 가지 방법을 비교한 표입니다.

그림 5 Foulds와 Robinson 방법을 사용한 사례 연구 결과의 인접 그래프.

그림 6 그래프 이론을 사용한 후 개선된 레이아웃(Foulds 및 Robinsons 방법)

그림 7 그래프 이론을 이용한 사례 연구의 흐름 * 거리 평가 차트(Foulds and Robinsons 방법)

4.2 CRAFT 사용하기

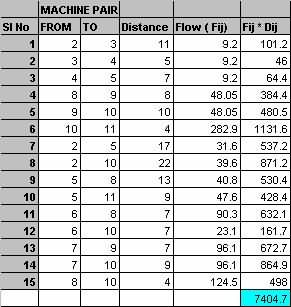

CRAFT에 대한 입력 데이터가 입력되고 현재 레이아웃에 대한 초기 비용이 먼저 계산됩니다. 이 비용은 그림 1, 8,9에 표시된 대로 쌍별 비교를 사용하여 줄일 수 있습니다.

그림 8 CRAFT를 사용한 현재 레이아웃의 초기 비용

그림 9 CRAFT를 이용한 단계별 교환

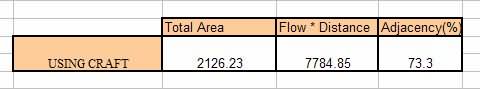

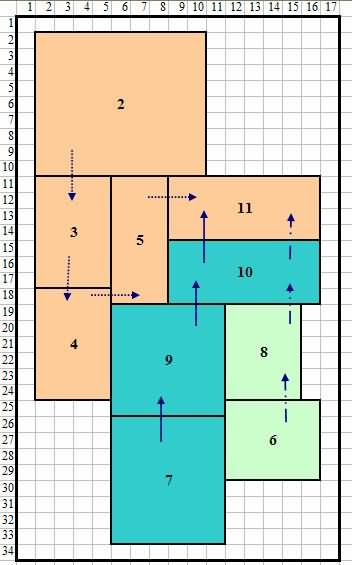

CRAFT로 얻은 결과는 표 2에 나와 있습니다. 위의 계산을 기반으로 그림 10에 표시된 새롭고 개선된 레이아웃을 그릴 수 있습니다.

표 2: 결과를 보여주는 표

그림 10 CRAFT에서 생성된 개선된 레이아웃

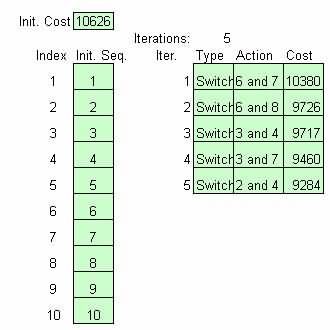

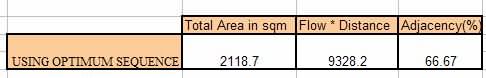

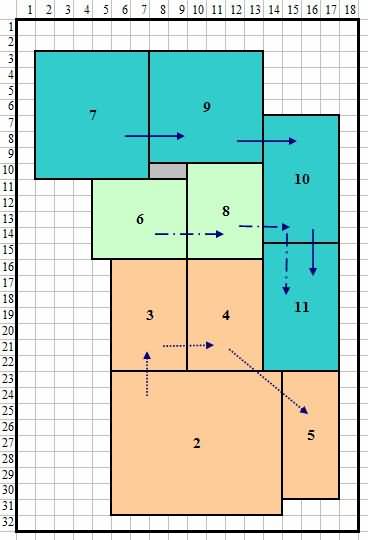

4.3 최적 시퀀스 알고리즘

입력 데이터는 CRAFT와 동일하지만 쌍별 비교의 다른 세트를 따릅니다. 표 3은 개선된 레이아웃에서 도출된 결과를 보여줍니다. 그림 11은 Optimum Sequence를 사용한 개선된 레이아웃을 보여줍니다.

표 3 CRAFT를 이용한 결과를 나타낸 표

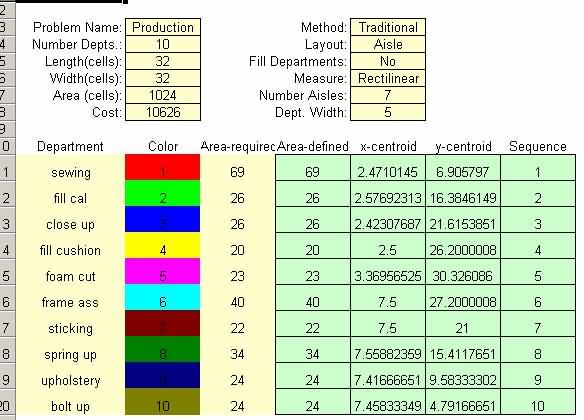

4.4 BLOCPLAN 사용하기

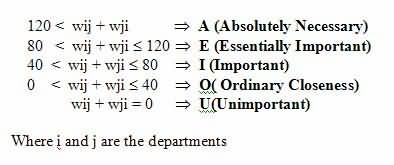

그림 12에 표시된 대로 흐름 매트릭스 차트는 다음 매개변수를 사용하여 REL 차트로 변환되었습니다.

그림 12 사례 연구를 위한 REL 차트

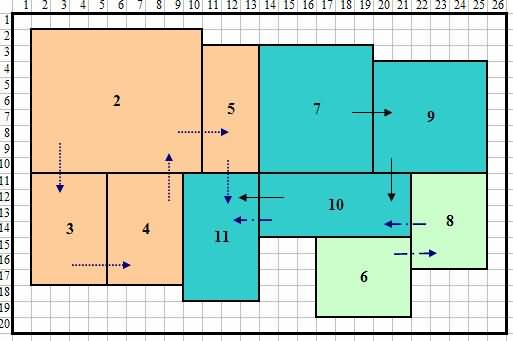

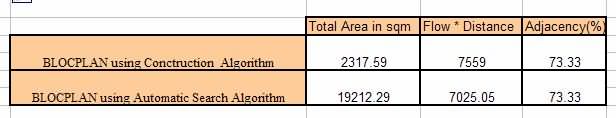

표 4는 다양한 종류의 접근 방식을 사용한 결과를 보여줍니다. 보시다시피 자동화된 검색을 사용한 BLOCPLAN은 Construction Algorithm을 사용한 것보다 더 나은 결과를 보였습니다.

그림 13 개선된 레이아웃 자동 검색

표 4 BLOCPLAN 레이아웃에 대한 측정

4.5 유전 알고리즘 사용

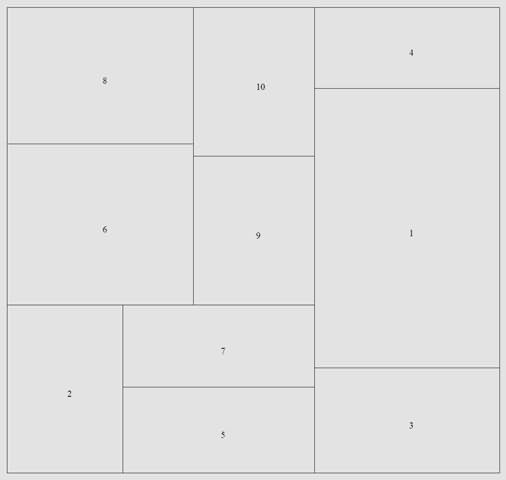

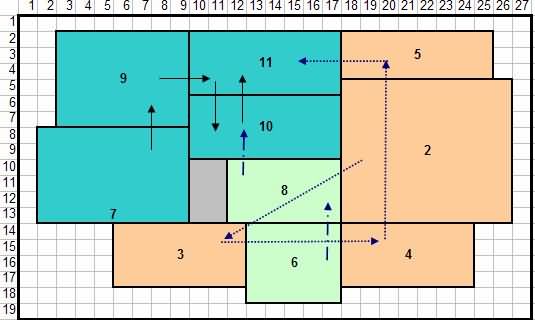

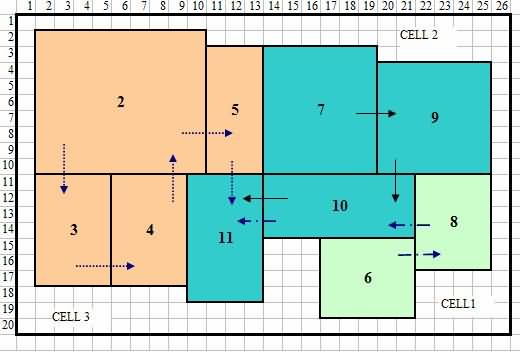

알고리즘이 찾은 최상의 솔루션은 그림 14에 나와 있습니다. 이것은 다른 모델과 일반적으로 비교할 수 있도록 그림 15의 레이아웃으로 변환됩니다.

그림 14 유전 알고리즘에 의해 개발된 레이아웃

그림 15 그림 14의 레이아웃 변환

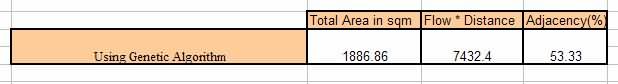

표 5는 유전 알고리즘을 사용한 결과를 보여줍니다.

표 5 유전 알고리즘을 사용한 결과를 나타낸 표

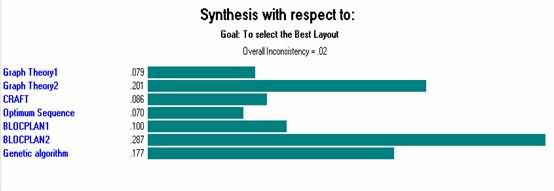

5. AHP에 의한 실험 결과의 비교

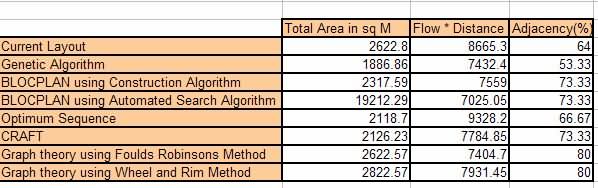

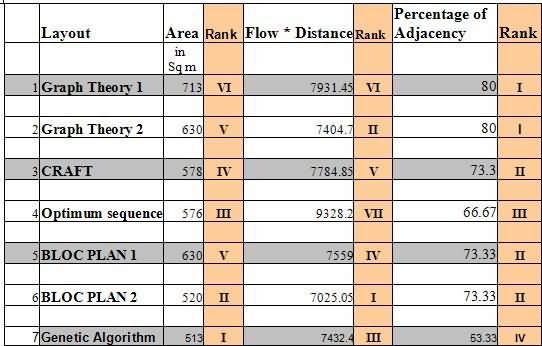

표 6은 비교를 위해 모든 모델링 기법과 현재 레이아웃에서 얻은 결과를 요약한 것입니다. 최상의 레이아웃 섹션은 총 면적(최소화), 흐름 * 거리(최대화) 및 인접 비율(최대화)의 3가지 요인을 기반으로 수행됩니다. 주요 목표는 WIP를 줄이고 체계적인 자재 흐름을 구성하는 것입니다. 결과적으로 흐름 * 거리 행렬이 가장 중요한 매개변수입니다.

표 6 모든 모델링 기술을 사용한 결과 요약과 현재 레이아웃의 결과 비교

표 7은 다양한 요인에 따른 대체 레이아웃의 혼합 순위를 보여줍니다. 예를 들어, 레이아웃 1은 면적과 F*D에서 낮은 순위를 차지하지만 인접성에서는 가장 좋습니다. 이러한 조합으로 인해 하나를 다른 것보다 선택하기 어렵습니다. Expert Choice 소프트웨어에서 구현한 공식 기술인 AHP를 사용할 것을 권장합니다.

표 7 목표에 따른 다양한 대안의 순위

AHP는 부모에 대한 각 쌍의 자녀의 상대적 중요성을 비교합니다. 쌍 비교가 완료되면 접근 방식은 일부 수학적 모델을 사용하여 결과를 합성하여 전반적인 순위를 결정합니다. 그림 16은 최상의 선택 솔루션의 목표와 관련하여 모든 알고리즘에서 얻은 결과의 순위를 보여줍니다.

그림 16 목표에 대한 합성

최상의 솔루션은 BLOCPLAN(자동 검색)에 의해 달성되고, 그 다음에 Foulds and Robinsons Method를 사용한 그래프 이론, 그 다음에 유전 알고리즘이 뒤따릅니다. 다른 솔루션은 훨씬 더 나쁩니다. 고유한 주관성으로 인해 순위가 더 나은 선택의 절대적인 지표가 아니라 사용자가 필요에 맞게 활용할 수 있는 권장 사항이라는 점에 유의하세요.

우리는 자동 검색을 사용하여 BLOCPLAN을 사용하여 생성된 레이아웃을 선택된 솔루션으로 제안합니다. 이것이 결정되었을 때 민감도 분석을 수행하여 선택이 견고한지 확인했습니다. 시간이 허락한다면 선택을 하기 전에 다른 가까운 대안에 대해서도 이를 수행해야 합니다.

6. 결론

이 논문의 목표는 다양한 모델링 기술을 사용하여 가구 회사에 가장 적합한 레이아웃을 선택하는 것이었습니다. 가장 적합한 레이아웃은 그림 17과 같이 자동 검색을 사용하여 BLOCPLAN에서 생성했습니다.

그림 17 모델링 접근 방식을 사용한 최상의 레이아웃

표 9는 현재 레이아웃에 대한 제안된 솔루션의 개선 사항을 보여줍니다. 레이아웃은 블록과 해당 상대 위치를 보여줍니다. 모든 요구 사항을 충족시키기 위해 실제적인 제한 사항을 적용해야 합니다. 그런 다음 필요한 경우 동일한 방식으로 각 블록의 추가 세부 정보를 계획할 수 있습니다.

표 9: 모델링 기술을 사용하여 현재 레이아웃을 개선한 사항

과학적 접근 방식에 대한 지식이 전혀 없었던 회사로서는 그 결과가 매우 만족스러웠습니다.