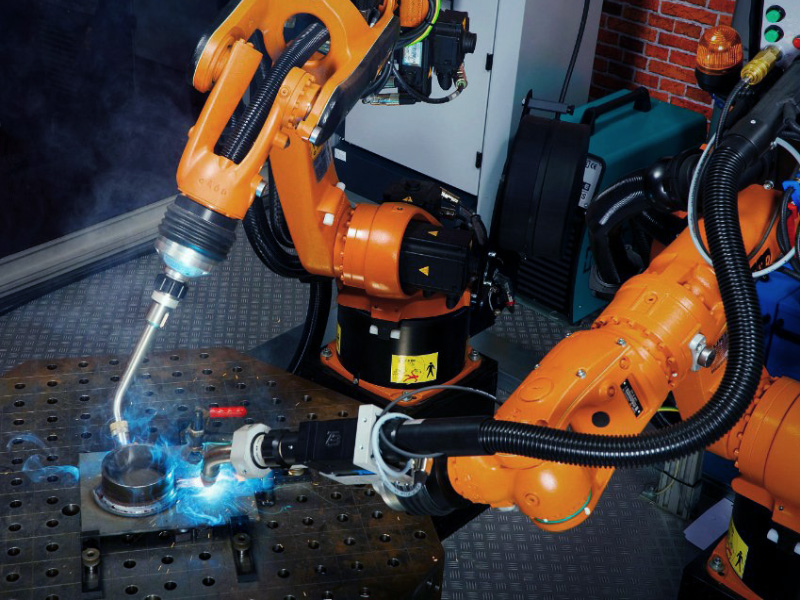

파이버 레이저 용접 로봇 금속 제작 산업에서 널리 사용됩니다. 새로운 시대의 자동화된 생산 장비로서, 파이버 레이저 용접 로봇은 점차 높은 생산 효율성, 높은 정확도, 높은 용접 강도, 작은 작업물 변형 및 좁은 용접 갭의 이점을 가지고 있습니다. 수동 용접 작업 대신. 파이버 레이저 용접 로봇 암은 무엇을 할 수 있습니까?

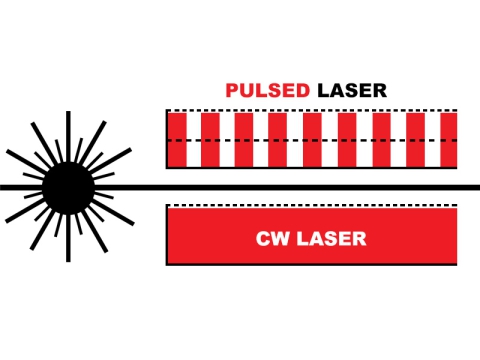

1. 스윙 기능: 용접 작업은 3차원 전방위 스윙 작업으로, 내부적으로 조절 가능한 스윙 주파수, 스윙 진폭, 스윙 유형 및 기타 매개변수를 설정하여 용접 작업을 더욱 개선합니다.

2. 용접 센서 기능: 용접 센서, 시작점 감지, 용접 이음부 추적 센서 기능을 탑재하였습니다.

3. 용접 토치의 충돌 방지 기능: 용접 헤드가 비정상적인 저항을 받으면 로봇은 작동을 멈추어 계속 작동으로 인한 불필요한 손실을 방지합니다.

4. 용접 건 보정 기능: 용접 헤드가 작업물과 충돌한 후 간단한 조작으로 보정 및 재설정이 가능합니다.

5. 용접 접착 와이어 접촉 기능: 용접이 완료된 후 용접 와이어와 용접 토치 헤드가 서로 붙어 있으면 빛이 다시 방출되어 접착 와이어가 방출되므로 용접 와이어를 수동으로 절단할 필요가 없습니다.

6. 아크 중단 후 재시작 기능: 용접 중 아크 중단이 발생하면 로봇은 지정된 오버랩 양에 따라 아크 용접을 재시작하여 수동 수리 용접이 필요 없습니다.

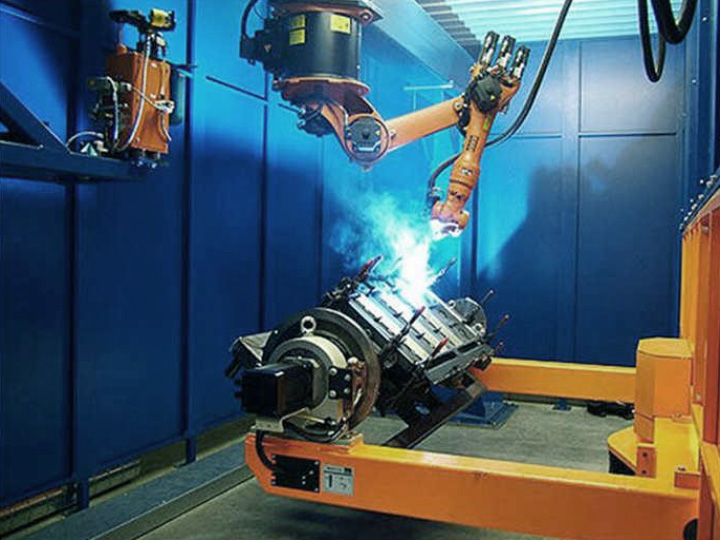

파이버 레이저 용접 로봇의 사용은 자동차 생산의 트렌드가 되었습니다. 자동차 제조에서 레이저 용접을 사용하면 차체의 w8을 줄이고 차체의 조립 정확도를 향상시킬 수 있을 뿐만 아니라 차체의 강도를 크게 강화할 수 있습니다. 더 높은 보안을 제공합니다. 자동차 제조 분야에서 파이버 레이저 용접 로봇의 적용에 대한 소개입니다.

레이저 용접 로봇은 또한 원활한 용접 중 차체의 구조적 정밀도를 크게 향상시킵니다. 자동차가 주행 중일 때 지면의 충격과 압착으로 인해 각 구성 요소와 구조가 다양한 정도의 충격을 받게 되므로 자동차 전체 구조의 높은 정밀도와 강도가 필요합니다. 현재 레이저 용접 기술을 사용하면 동적 및 정적 강성을 100% 이상 향상시킬 수 있습니다. 50% 다른 용접 공정에 비해 주행 시 소음 및 진동이 감소하고, 승차감이 향상되고, 자동차의 안전 성능이 향상됩니다.

1. 두께가 다른 레이저 맞춤용접 블랭크: 두께가 다른 레이저 맞춤용접 블랭크를 차체 제조에 사용하면 차체 무게를 줄이고, 부품 수를 줄이고, 안전성과 신뢰성을 향상시키고, 생산 비용을 절감할 수 있습니다.

2. 차체 용접: 자동차 산업에서 온라인 레이저 용접은 차체 스탬핑 부품의 조립 및 연결에 널리 사용됩니다. 주요 응용 분야로는 루프 커버 레이저 용접, 러기지 리드 레이저 용접 및 프레임 레이저 용접이 있습니다. 자동차 차체의 또 다른 중요한 레이저 용접 응용 분야는 차체 구조 부품(도어, 차체 측면 프레임 및 필러 등 포함)의 레이저 용접입니다. 레이저 용접을 사용하는 이유는 차체의 강도를 높이고 일부 부품에서 기존 저항 점 용접의 어려움을 해결하기 위한 것입니다.

자동차 차체 및 프레임용 파이버 레이저 용접 로봇

차축용 파이버 레이저 용접 로봇 암

자동차 도어용 파이버 레이저 용접 로봇

자동차 부품용 파이버 레이저 용접 로봇 암

3. 기어 및 변속기 부품 용접. 또한, 기어박스의 다양한 부품, 특히 자동차 기어박스의 디퍼렌셜 케이스와 드라이브 샤프트를 이 장비에 용접할 수 있으며, 이는 종종 개별 부품을 생산한 후에 접합 및 용접됩니다.

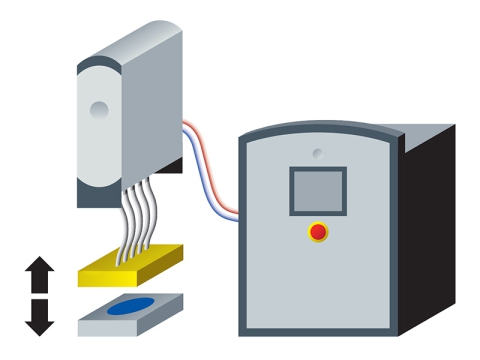

위는 다음의 응용 프로그램입니다. 레이저 용접기 자동차 제조 분야에서. 자동차 부품용 레이저 용접기는 로봇의 지능적 작동을 채택합니다. 콜리메이터를 통해 평행광을 콜리메이팅하고 작업물에 초점을 맞춰 용접을 수행합니다. 간단한 범용 기구로 대형 금형에 접근할 수 없는 정밀 부품에 유연한 전달 및 비접촉 용접을 수행할 수 있어 작동에 더 큰 유연성이 있습니다.